Trong lĩnh vực kỹ thuật môi trường, bể điều hòa (Equalization Tank) là một công trình đơn vị (unit process) được thiết kế với mục đích cốt lõi là hấp thụ và làm giảm thiểu những biến động đột ngột về cả lưu lượng và tải lượng chất ô nhiễm của dòng nước thải đầu vào. Vượt ra ngoài vai trò của một bể chứa tạm thời, bể điều hòa thực chất là một cấu phần mang tính chiến lược, được ví như “lá phổi” 3 hay một “bộ giảm xóc” 4 cho toàn bộ hệ thống xử lý nước thải (XLNT).

Vai trò chiến lược này thể hiện ở khả năng bảo vệ các công trình xử lý sinh học nhạy cảm phía sau, chẳng hạn như bể Aerotank, bể SBR (Sequencing Batch Reactor), hay bể MBR (Membrane Bioreactor), khỏi hiện tượng sốc tải. Dòng nước thải đầu vào vốn dĩ luôn biến động mạnh, đặc biệt là từ các khu công nghiệp có hoạt động sản xuất theo ca. Trong khi đó, các quy trình xử lý sinh học, vốn là trái tim của hệ thống, lại phụ thuộc vào sự ổn định để duy trì quần thể vi sinh vật khỏe mạnh. Bất kỳ sự tăng vọt đột ngột nào về lưu lượng hoặc nồng độ chất hữu cơ (BOD, COD), hóa chất độc hại đều có thể gây chết sinh khối, dẫn đến suy sụp hệ thống và chất lượng nước đầu ra không đạt chuẩn. Do đó, giá trị cốt lõi của bể điều hòa nằm ở khả năng giảm thiểu rủi ro này, đảm bảo hiệu suất xử lý ổn định và chất lượng nước đầu ra đồng đều, tuân thủ các quy chuẩn môi trường.

Để phát huy tối đa hiệu quả, vị trí lắp đặt của bể điều hòa thường được bố trí sau các công trình xử lý sơ bộ như song chắn rác và bể lắng cát, và ngay trước các công trình xử lý sinh học. Việc bố trí này giúp loại bỏ các vật thể rắn kích thước lớn và cặn vô cơ (cát, sỏi) trước khi vào bể, qua đó bảo vệ các thiết bị cơ khí như bơm, máy khuấy, hệ thống phân phối khí khỏi bị mài mòn, tắc nghẽn và giảm thiểu sự tích tụ cặn trơ trong bể.

Phân Tích Lợi Ích và Thách Thức Khi Tích Hợp Bể Điều Hòa

Việc quyết định đầu tư xây dựng bể điều hòa đòi hỏi một sự cân nhắc kỹ lưỡng giữa các lợi ích vận hành lâu dài và những thách thức về chi phí, diện tích ban đầu.

Ưu điểm:

- Cải thiện hiệu suất xử lý sinh học: Bằng cách ổn định tải lượng thủy lực và tải lượng hữu cơ, bể điều hòa tạo ra một môi trường sống lý tưởng và ổn định cho vi sinh vật trong các bể xử lý sinh học. Điều này giúp ngăn ngừa hiện tượng sốc tải, pha loãng các chất ức chế sinh trưởng, ổn định độ pH, và kết quả là cải thiện đáng kể chất lượng lắng của bùn hoạt tính tại bể lắng thứ cấp, giảm thiểu nguy cơ bùn nổi hoặc trôi ra ngoài theo dòng thải.

- Tối ưu hóa quy trình hóa học: Trong các hệ thống có sử dụng hóa chất (ví dụ, keo tụ tạo bông hoặc hiệu chỉnh pH), một dòng chảy ổn định về lưu lượng và nồng độ cho phép hệ thống định lượng hóa chất hoạt động chính xác hơn. Điều này không chỉ nâng cao hiệu quả xử lý mà còn giảm thiểu việc sử dụng hóa chất lãng phí, tiết kiệm chi phí vận hành.

- Giảm chi phí đầu tư và vận hành: Mặc dù bản thân bể điều hòa là một khoản đầu tư, sự hiện diện của nó cho phép các công trình xử lý phía sau (bể sinh học, bể lắng, hệ thống đường ống, bơm) được thiết kế với kích thước nhỏ hơn, vì chúng chỉ cần tính toán cho lưu lượng trung bình thay vì lưu lượng đỉnh. Điều này có thể làm giảm đáng kể tổng chi phí vốn (CAPEX) của toàn bộ dự án.

- Tăng độ an toàn và linh hoạt vận hành: Bể điều hòa cung cấp một dung tích chứa dự phòng, cho phép lưu trữ nước thải tạm thời khi các công trình phía sau gặp sự cố hoặc cần được đưa ra khỏi hoạt động để bảo trì, bảo dưỡng mà không làm gián đoạn hoạt động của nhà máy.

Nhược điểm:

- Chi phí vốn ban đầu (CAPEX) cao: Chi phí xây dựng một bể bê tông cốt thép lớn, cùng với các thiết bị đi kèm, là một khoản đầu tư đáng kể.

- Yêu cầu diện tích đất lớn: Đây là một trong những rào cản lớn nhất, đặc biệt đối với các nhà máy đặt tại các khu vực có giá trị đất đai cao hoặc không gian hạn chế.

- Chi phí vận hành (OPEX): Hệ thống khuấy trộn và/hoặc sục khí phải hoạt động liên tục để ngăn ngừa lắng cặn và khử mùi, dẫn đến chi phí tiêu thụ năng lượng không nhỏ.

- Phát sinh mùi và yêu cầu bảo trì: Nếu không được thiết kế và vận hành đúng cách, các vùng yếm khí có thể hình thành trong bể, dẫn đến quá trình phân hủy yếm khí và phát sinh mùi hôi thối (chủ yếu là H2S). Bể cũng đòi hỏi việc bảo trì định kỳ để loại bỏ cặn tích tụ và kiểm tra tình trạng của các thiết bị cơ khí.

Bảng 1: Phân Tích Toàn Diện Ưu và Nhược Điểm của Bể Điều Hòa

| Lợi ích/Nhược điểm | Mô tả chi tiết | Tác động đến Hệ thống | Hàm ý trong Thiết kế & Vận hành |

| ƯU ĐIỂM | |||

| Ổn định hóa sinh học | Giảm sốc tải về lưu lượng và nồng độ (BOD, COD, pH, độc tố) cho các bể xử lý sinh học. | Tăng hiệu suất xử lý, cải thiện chất lượng bùn, giảm nguy cơ chết vi sinh.6 | Cho phép thiết kế bể sinh học với hệ số tải trọng cao hơn, vận hành ổn định hơn. |

| Tối ưu hóa hóa học | Dòng chảy đều giúp việc châm hóa chất (keo tụ, khử trùng, chỉnh pH) chính xác và hiệu quả. | Giảm liều lượng hóa chất cần thiết, tiết kiệm chi phí, tăng độ tin cậy của quy trình. | Hệ thống định lượng hóa chất có thể được điều khiển tự động dựa trên lưu lượng ổn định. |

| Giảm chi phí đầu tư | Các công trình phía sau được thiết kế theo lưu lượng trung bình thay vì lưu lượng đỉnh. | Giảm kích thước bể sinh học, bể lắng, đường ống, bơm. Giảm tổng chi phí vốn (CAPEX). | Cần thực hiện phân tích chi phí vòng đời dự án để chứng minh lợi ích kinh tế tổng thể. |

| Tăng an toàn vận hành | Cung cấp dung tích chứa dự phòng khi có sự cố hoặc bảo trì các công trình phía sau. | Hệ thống có thể tiếp tục nhận nước thải mà không cần dừng sản xuất. | Thể tích an toàn cần được tính toán để đáp ứng các kịch bản sự cố có thể xảy ra. |

| NHƯỢC ĐIỂM | |||

| Chi phí vốn (CAPEX) | Chi phí xây dựng và lắp đặt thiết bị cho bể điều hòa là đáng kể. | Tăng tổng chi phí đầu tư ban đầu của dự án. | Cần lựa chọn vật liệu và công nghệ khuấy trộn phù hợp để tối ưu hóa chi phí. |

| Yêu cầu diện tích | Bể có thể tích lớn, chiếm dụng một phần diện tích đáng kể của nhà máy. | Có thể là yếu tố hạn chế đối với các dự án có mặt bằng chật hẹp. | Cần tối ưu hóa hình dạng bể (ví dụ: tăng chiều sâu) để giảm diện tích chiếm đất. |

| Chi phí vận hành (OPEX) | Tiêu thụ năng lượng liên tục cho hệ thống khuấy trộn và/hoặc sục khí. | Là một trong những hạng mục tiêu thụ năng lượng chính của nhà máy XLNT. | Lựa chọn công nghệ khuấy trộn hiệu quả năng lượng (cơ học) và áp dụng điều khiển tự động. |

| Phát sinh mùi | Nguy cơ phân hủy yếm khí nếu khuấy trộn/sục khí không đủ, gây mùi hôi khó chịu. | Ảnh hưởng đến môi trường xung quanh, đặc biệt là khu dân cư. | Thiết kế hệ thống khuấy/sục khí bao phủ toàn bộ bể, có thể cần hệ thống thu và xử lý mùi. |

Phân Loại và Lựa Chọn Sơ Đồ Bể Điều Hòa Tối Ưu

Bể điều hòa có thể được phân loại dựa trên chức năng và phương pháp khuấy trộn, việc lựa chọn sơ đồ phù hợp phụ thuộc vào đặc tính nước thải và mục tiêu của hệ thống xử lý.

Phân loại theo chức năng:

- Bể điều hòa lưu lượng: Mục tiêu chính là làm đồng đều hóa dòng chảy. Bể có thể được thiết kế theo hai dạng chính:

- In-line (trên dòng chảy chính): Toàn bộ dòng nước thải đi qua bể. Đây là dạng phổ biến nhất, giúp điều hòa cả lưu lượng và một phần nồng độ.

- Off-line (ngoài dòng chảy chính): Bể được đặt song song với kênh dẫn chính. Chỉ khi lưu lượng vượt quá một ngưỡng nhất định (lưu lượng đỉnh), phần nước thải dư mới được chuyển vào bể và sau đó được bơm trả lại dòng chính khi lưu lượng giảm. Sơ đồ này giúp tiết kiệm năng lượng bơm nhưng hiệu quả điều hòa nồng độ thấp hơn.

- Bể điều hòa lưu lượng và chất lượng: Đây là loại kết hợp cả hai chức năng, được thiết kế để khuấy trộn hoàn toàn nhằm đồng nhất hóa cả lưu lượng và nồng độ các chất ô nhiễm. Đây là lựa chọn bắt buộc đối với hầu hết các hệ thống xử lý nước thải công nghiệp, nơi sự biến động về thành phần hóa học cũng lớn như biến động về lưu lượng.

Phân loại theo phương pháp khuấy trộn:

- Bể điều hòa sử dụng hệ thống khuấy trộn bằng khí nén: Sử dụng máy thổi khí và hệ thống phân phối khí dạng đĩa hoặc ống để tạo ra các bọt khí từ đáy bể, vừa khuấy trộn nước vừa cung cấp oxy.

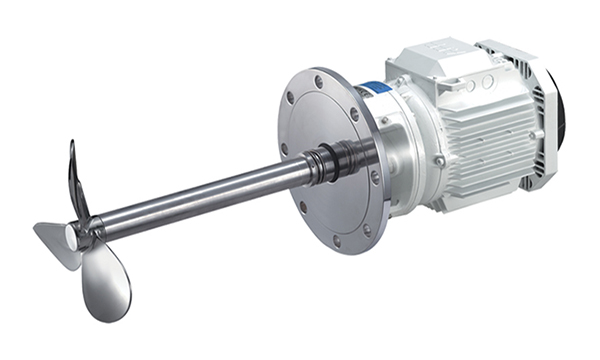

- Bể điều hòa sử dụng hệ thống khuấy trộn cơ học: Sử dụng các máy khuấy chìm (submersible mixer) để tạo ra dòng chảy mạnh, khuấy đảo và giữ cho chất rắn lơ lửng không bị lắng.

- Bể điều hòa sử dụng máy thổi khí chìm: Là thiết bị kết hợp giữa bơm chìm và ống phun phản lực (ejector), có khả năng tự hút không khí từ trên mặt nước và hòa trộn với dòng nước được bơm để tạo ra hỗn hợp khí-lỏng, thực hiện đồng thời cả việc khuấy trộn và sục khí.

Nguyên Tắc Thiết Kế và Tiêu Chuẩn Kỹ Thuật Cốt Lõi

Việc thiết kế bể điều hòa phải tuân thủ một cách nghiêm ngặt các khung pháp lý, tiêu chuẩn kỹ thuật quốc gia và các nguyên tắc thiết kế đã được công nhận để đảm bảo tính an toàn, hiệu quả và bền vững của công trình.

Khung Pháp Lý và Tiêu Chuẩn Thiết Kế tại Việt Nam

Cơ sở pháp lý và kỹ thuật cho việc thiết kế bể điều hòa tại Việt Nam bao gồm các tiêu chuẩn và quy chuẩn sau:

- Tiêu chuẩn thiết kế chính: TCVN 7957:2023 – Thoát nước – Mạng lưới và công trình bên ngoài – Yêu cầu thiết kế. Đây là tiêu chuẩn quốc gia mới nhất, thay thế cho phiên bản TCVN 7957:2008.22 Mặc dù tiêu chuẩn này không có một chương mục riêng biệt dành cho bể điều hòa, nhưng các yêu cầu chung về độ tin cậy của công trình, vật liệu, an toàn vận hành, các biện pháp phòng ngừa sự cố (như cấp điện dự phòng, thiết kế nhiều đơn nguyên), và các nguyên tắc tính toán thủy lực được quy định trong tiêu chuẩn này phải được áp dụng một cách nghiêm túc cho việc thiết kế bể điều hòa.23 Đặc biệt, mục 3.4.1 của TCVN 7957:2023 có nêu rõ: “Trường hợp lưu lượng nước thải và nồng độ các chất ô nhiễm trong ngày thay đổi quá lớn thì cơ sở sản xuất dịch vụ cần phải có giải pháp ổn định dòng thải trước khi xả vào hệ thống thoát nước tập trung”, điều này trực tiếp khẳng định sự cần thiết của bể điều hòa.

- Quy chuẩn xả thải: Mục tiêu cuối cùng của toàn bộ hệ thống XLNT là đảm bảo chất lượng nước sau xử lý đạt các quy chuẩn môi trường hiện hành trước khi xả ra nguồn tiếp nhận. Các quy chuẩn quan trọng bao gồm: QCVN 14:2008/BTNMT: Quy chuẩn kỹ thuật quốc gia về nước thải sinh hoạt; QCVN 40:2011/BTNMT: Quy chuẩn kỹ thuật quốc gia về nước thải công nghiệp. Thiết kế bể điều hòa phải đóng vai trò là một mắt xích quan trọng giúp toàn hệ thống đạt được các chỉ tiêu này một cách ổn định và bền vững.

- Tài liệu tham khảo chuyên ngành: Bên cạnh các tiêu chuẩn bắt buộc, các kỹ sư thiết kế cần tham khảo sâu các tài liệu kinh điển trong và ngoài nước để có được các thông số thiết kế kinh nghiệm, các phương pháp tính toán chi tiết và các giải pháp kỹ thuật tối ưu. Các tài liệu tiêu biểu bao gồm: “Tính toán thiết kế các công trình xử lý nước thải” của TS. Trịnh Xuân Lai và “Wastewater Engineering: Treatment and Reuse” của Metcalf & Eddy.

Yêu Cầu về Kết Cấu, Vật Liệu và An Toàn Kỹ Thuật

Các yêu cầu về mặt vật lý và cấu trúc của bể điều hòa là nền tảng để đảm bảo công trình hoạt động ổn định và an toàn trong dài hạn.

- Vật liệu xây dựng: Bê tông cốt thép là vật liệu được sử dụng phổ biến nhất do độ bền, khả năng chịu lực và chi phí hợp lý. Ngoài ra, bể cũng có thể được chế tạo bằng thép (thường là các bể lắp ghép module) hoặc xây dựng bằng bể đất, nhưng bắt buộc phải có lớp lót bằng màng chống thấm HDPE để ngăn ngừa rò rỉ nước thải ra môi trường đất và nước ngầm.

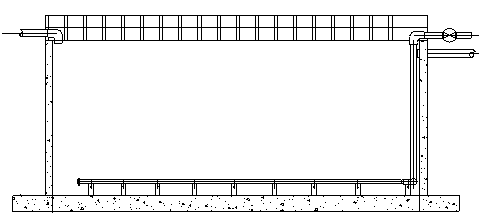

- Hình dạng và Kích thước: Bể thường có dạng hình chữ nhật hoặc hình tròn trên mặt bằng. Chiều sâu mực nước hữu ích (chiều sâu công tác) tối thiểu thường được khuyến nghị là 1.5 m để đảm bảo các thiết bị có thể hoạt động. Tuy nhiên, trong thực tế thiết kế, để tối ưu hóa việc sử dụng đất, chiều sâu bể thường được chọn lớn hơn, phổ biến trong khoảng 3 m đến 5 m.

- Độ dốc đáy và thành bể: Đối với bể đất, thành bể thường có độ dốc (taluy) từ 3:1 đến 2:1 (ngang:đứng) để đảm bảo ổn định mái dốc. Đối với tất cả các loại bể, đáy bể nên được thiết kế có độ dốc nhất định hướng về phía hố thu của bơm hoặc van xả cặn để thuận tiện cho việc loại bỏ bùn lắng tích tụ trong quá trình vận hành và bảo dưỡng.

- Thiết bị an toàn: Việc trang bị hệ thống báo mực nước là yêu cầu bắt buộc. Hệ thống này thường bao gồm các phao hoặc cảm biến đo mức liên tục, với các tín hiệu cảnh báo mức cao để ngăn ngừa tràn bể và mức thấp để bảo vệ bơm và máy khuấy không chạy khô, tránh hư hỏng thiết bị. Xung quanh bể phải có lan can bảo vệ, thang lên xuống an toàn và các biển báo nguy hiểm theo quy định.

- Chiều cao an toàn (Freeboard): Là khoảng cách từ mực nước hoạt động tối đa đến đỉnh thành bể. Chiều cao này thường được thiết kế từ 0.3 m đến 0.5 m, có tác dụng ngăn nước bắn ra ngoài do tác động của khuấy trộn hoặc sóng, cũng như cung cấp một dung tích dự phòng nhỏ trong trường hợp có sự cố đột ngột.

Phân Tích So Sánh Chuyên Sâu: Lựa Chọn Hệ Thống Khuấy Trộn và Sục Khí

Việc lựa chọn giữa hệ thống khuấy trộn bằng khí nén và khuấy trộn cơ học là một trong những quyết định thiết kế quan trọng nhất, ảnh hưởng trực tiếp đến hiệu quả xử lý, chi phí đầu tư và đặc biệt là chi phí năng lượng vận hành. Mục tiêu chung của cả hai hệ thống là: ngăn ngừa sự lắng đọng của chất rắn lơ lửng, đồng nhất hóa nồng độ chất ô nhiễm trong toàn bộ thể tích bể, và ngăn chặn sự hình thành điều kiện yếm khí gây mùi hôi.

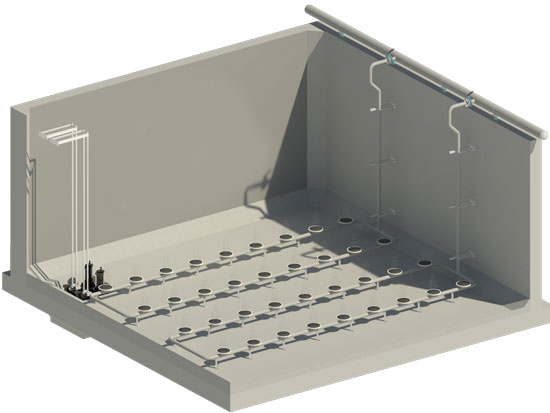

Hệ thống khuấy trộn bằng khí nén (Diffused Aeration):

- Cấu tạo: Bao gồm máy thổi khí (blower) đặt trên cạn, hệ thống đường ống chính và ống nhánh để dẫn khí, và các thiết bị phân phối khí (dạng đĩa hoặc ống) được lắp đặt sát đáy bể.

- Ưu điểm: Hệ thống này thực hiện đồng thời hai chức năng: vừa khuấy trộn do sự chuyển động đi lên của bọt khí, vừa cung cấp oxy hòa tan (DO) vào nước. Việc cung cấp oxy giúp oxy hóa một phần các chất hữu cơ dễ phân hủy (có thể giảm BOD từ 10-20%) và ngăn chặn triệt để điều kiện yếm khí, qua đó kiểm soát mùi hiệu quả.

- Nhược điểm: Đây là một phương pháp rất kém hiệu quả về mặt năng lượng nếu mục tiêu chính chỉ là khuấy trộn. Phần lớn năng lượng của máy thổi khí bị tiêu hao để nén khí và khắc phục tổn thất áp suất, chỉ một phần nhỏ năng lượng được chuyển hóa thành động năng khuấy trộn dòng nước. Hơn nữa, việc cung cấp quá nhiều oxy có thể không mong muốn, thậm chí gây hại cho các quy trình xử lý sinh học phía sau yêu cầu điều kiện thiếu khí (anoxic) để khử nitrat (denitrification), vì nó làm tiêu hao nguồn carbon (BOD) cần thiết cho quá trình này.

- Ứng dụng: Thường được khuyến nghị cho các loại nước thải có nồng độ chất rắn lơ lửng (TSS) tương đối thấp (thường < 500 mg/L) và khi nước thải có khả năng tự phân hủy yếm khí cao, cần được “làm tươi” bằng oxy.

Hệ thống khuấy trộn cơ học (Mechanical Mixing):

- Cấu tạo: Sử dụng một hoặc nhiều máy khuấy chìm (submersible mixer) được lắp đặt trực tiếp bên trong bể. Các máy này có cánh quạt được thiết kế tối ưu để tạo ra lực đẩy và dòng chảy mạnh mẽ.

- Ưu điểm: Hiệu quả năng lượng vượt trội cho mục đích khuấy trộn. Gần như toàn bộ năng lượng điện được chuyển hóa trực tiếp thành động năng của dòng chảy, giúp giữ các hạt rắn lơ lửng hiệu quả với chi phí năng lượng thấp hơn nhiều so với sục khí (có thể tiết kiệm từ 50% đến hơn 80% năng lượng cho cùng một mức độ khuấy trộn). Việc lắp đặt, bảo trì, thay thế cũng tương đối đơn giản hơn so với hệ thống đường ống phân phối khí phức tạp.

- Nhược điểm: Chi phí đầu tư ban đầu cho các máy khuấy chất lượng cao có thể lớn hơn so với hệ thống phân phối khí. Hệ thống này không cung cấp oxy, do đó nếu nước thải có tính tự hoại cao, có thể cần một hệ thống sục khí bổ sung công suất nhỏ để kiểm soát mùi.

- Ứng dụng: Là lựa chọn ưu tiên cho các loại nước thải có nồng độ chất rắn lơ lửng (TSS) cao (thường > 500 mg/L), nơi yêu cầu năng lượng khuấy trộn lớn. Nó cũng là lựa chọn phù hợp khi cần bảo toàn nguồn carbon hữu cơ trong nước thải cho các quá trình xử lý sinh học phía sau.

Sự lựa chọn tối ưu không phải lúc nào cũng rõ ràng. Nó đòi hỏi một phân tích hệ thống, cân nhắc giữa đặc tính nước thải (TSS, khả năng gây mùi) và yêu cầu của các công đoạn xử lý tiếp theo. Ví dụ, một giải pháp hybrid, sử dụng máy khuấy cơ học làm lực khuấy chính và một hệ thống sục khí nhỏ để kiểm soát mùi, có thể là phương án hiệu quả nhất về cả kỹ thuật và kinh tế cho nhiều trường hợp.

Bảng 2: So Sánh Kỹ Thuật và Kinh Tế: Hệ Thống Khuấy Trộn Cơ Học và Khí Nén

| Tiêu chí | Khuấy trộn Khí nén (Diffused Aeration) | Khuấy trộn Cơ học (Mechanical Mixing) | Ghi chú/Khuyến nghị |

| Hiệu quả năng lượng | Thấp. Phần lớn năng lượng dùng để nén khí. Kém hiệu quả cho việc khuấy trộn.1 | Rất cao. Năng lượng được chuyển trực tiếp thành động năng dòng chảy. Tiết kiệm 50-87% năng lượng. | Nếu mục tiêu chính là khuấy trộn, khuấy cơ học là lựa chọn vượt trội về OPEX. |

| Chi phí đầu tư (CAPEX) | Thấp hơn cho thiết bị phân phối khí, nhưng cao hơn cho máy thổi khí và hệ thống điện. | Cao hơn cho các máy khuấy chìm chất lượng cao, nhưng có thể giảm chi phí tổng thể do không cần nhà chứa máy thổi khí. | Cần phân tích tổng chi phí đầu tư, bao gồm cả công trình xây dựng phụ trợ. |

| Chi phí vận hành (OPEX) | Rất cao do tiêu thụ năng lượng lớn của máy thổi khí. | Thấp hơn đáng kể do hiệu quả năng lượng cao. | OPEX là yếu tố quyết định trong phân tích chi phí vòng đời dự án. |

| Khả năng cung cấp Oxy | Có. Vừa khuấy trộn vừa cung cấp oxy, giúp giảm một phần BOD và ngăn mùi. | Không. Chỉ khuấy trộn, không cung cấp oxy. | Nếu cần oxy hóa sơ bộ, sục khí là cần thiết. Nếu cần bảo toàn carbon cho denitrification, khuấy cơ học tốt hơn.45 |

| Hiệu quả khuấy trộn | Thấp hơn, có thể tạo ra các vùng chết nếu bố trí đĩa thổi khí không tối ưu. | Cao hơn, tạo ra các dòng chảy có hướng xác định, bao phủ toàn bộ bể hiệu quả hơn. | Máy khuấy chìm có thể được định vị để tối ưu hóa mô hình dòng chảy. |

| Bảo trì | Khó khăn hơn. Phải xả cạn bể để sửa chữa/thay thế hệ thống phân phối khí. Máy thổi khí cần bảo trì định kỳ. | Dễ dàng hơn. Máy khuấy chìm có thể được nâng lên để bảo trì mà không cần xả cạn bể. | Tiết kiệm thời gian và chi phí ngừng hoạt động để bảo trì. |

| Ứng dụng điển hình | Nước thải có TSS < 500 mg/L, cần kiểm soát mùi mạnh và oxy hóa sơ bộ. | Nước thải có TSS > 500 mg/L, yêu cầu năng lượng khuấy trộn lớn, cần bảo toàn carbon. | Lựa chọn phải dựa trên phân tích đặc tính nước thải cụ thể của dự án. |

Hướng Dẫn Tính Toán Thiết Kế Bể Điều Hòa Chi Tiết (Step-by-Step)

Quy trình tính toán thiết kế bể điều hòa là một chuỗi các bước logic, bắt đầu từ việc thu thập dữ liệu chính xác đến việc xác định các thông số kỹ thuật chi tiết cho công trình và thiết bị.

Giai Đoạn Khảo Sát và Thu Thập Số Liệu Đầu Vào

Đây là giai đoạn nền tảng và có tính quyết định đến sự thành công của toàn bộ thiết kế. Việc thiếu dữ liệu hoặc sử dụng dữ liệu không chính xác là một trong những lỗi thiết kế nghiêm trọng nhất, có thể dẫn đến việc xây dựng bể quá lớn gây lãng phí hoặc quá nhỏ không đáp ứng được yêu cầu, làm ảnh hưởng đến toàn bộ hệ thống phía sau.

Các dữ liệu bắt buộc cần thu thập:

- Biểu đồ lưu lượng theo thời gian: Cần có số liệu lưu lượng nước thải theo từng giờ trong một ngày (Qi) và nếu có thể là theo từng ngày trong tuần. Dữ liệu này phải được thu thập vào những thời điểm đặc trưng như ngày sản xuất cao điểm, ngày cuối tuần, và ngày có mưa (đối với các hệ thống thoát nước chung).

- Các giá trị lưu lượng đặc trưng: Lưu lượng trung bình ngày (Qtb), lưu lượng giờ cao điểm (Qmax), và lưu lượng giờ thấp điểm (Qmin).

- Đặc tính chất lượng nước thải: Nồng độ của các chất ô nhiễm chính như Nhu cầu Oxy Sinh hóa (BOD5), Nhu cầu Oxy Hóa học (COD), Tổng chất rắn lơ lửng (TSS), Tổng Nitơ (T-N), Tổng Phốtpho (T-P), và độ pH. Sự biến động của các thông số này theo thời gian cũng cần được ghi nhận.

Tính Toán Thể Tích Bể: Phương Pháp Bảng Tính và Phương Pháp Kinh Nghiệm

Có hai phương pháp chính để xác định thể tích bể điều hòa, trong đó phương pháp bảng tính cho kết quả chính xác và đáng tin cậy hơn.

Phương pháp Bảng tính (hay Phương pháp Đồ thị tích lũy):

Đây là phương pháp chuẩn mực và chính xác nhất, dựa trên việc phân tích cân bằng khối lượng nước vào và ra khỏi bể theo từng khoảng thời gian.

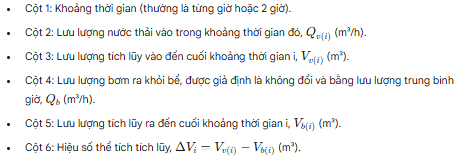

Bước 1: Lập Bảng Dữ Liệu: Tạo một bảng tính với các cột chính sau đây cho một chu kỳ 24 giờ 1:

Bước 2: Tính toán các giá trị trong bảng:

Bước 3: Xác định thể tích lý thuyết (Vđh(lt)):

Công thức này thể hiện tổng dung tích cần thiết để chứa lượng nước dôi ra trong giờ cao điểm và bù vào lượng nước thiếu hụt trong giờ thấp điểm.

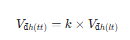

Bước 4: Xác định thể tích thực tế (Vđh(tt)):

Thể tích thực tế của bể luôn lớn hơn thể tích lý thuyết để dự phòng cho các biến động không lường trước, thể tích chết dưới đáy bể mà bơm không hút cạn được, và để tăng tính linh hoạt trong vận hành.

Trong đó, k là hệ số an toàn, thường được chọn trong khoảng từ 1.1 đến 1.3. Việc lựa chọn hệ số k không phải là một hằng số tùy tiện mà là một biến số kỹ thuật, phản ánh mức độ rủi ro và sự không chắc chắn của dữ liệu đầu vào. Đối với một nhà máy có quy trình sản xuất ổn định, k có thể là 1.1. Đối với một nhà máy có hoạt động biến động mạnh hoặc chịu ảnh hưởng của nước mưa, k có thể cần phải là 1.3 hoặc cao hơn.

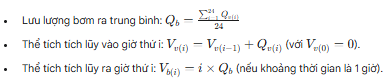

Phương pháp Kinh nghiệm (Sơ bộ):

Phương pháp này đơn giản hơn nhưng chỉ nên được sử dụng cho các bước thiết kế sơ bộ hoặc khi không có đủ dữ liệu chi tiết.

![]()

Trong đó:

- là lưu lượng trung bình ngày của nước thải (m³/ngày).

- là thời gian lưu nước (HRT – Hydraulic Retention Time) trong bể, thường được chọn kinh nghiệm từ 4 đến 8 giờ. Đối với các dòng thải có độ biến động rất cao, thời gian lưu có thể lên đến 12 hoặc 24 giờ.

Tính Toán Kích Thước Hình Học và Thể Tích Xây Dựng

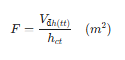

Sau khi đã có thể tích thực tế , các bước tiếp theo là xác định kích thước cụ thể của bể.

- Bước 1: Chọn chiều sâu công tác của bể (): Như đã đề cập, giá trị này thường được chọn trong khoảng 3 m đến 5 m để tối ưu hóa diện tích sử dụng đất.

- Bước 2: Tính diện tích bề mặt bể ():

- Bước 3: Xác định chiều dài (L) và chiều rộng (B): Từ diện tích bề mặt, chọn tỷ lệ giữa chiều dài và chiều rộng (ví dụ L/B từ 2:1 đến 4:1) để đảm bảo hiệu quả khuấy trộn và phù hợp với mặt bằng. Sau đó tính L và B từ phương trình .

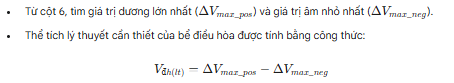

- Bước 4: Tính chiều cao xây dựng ():

![]() Trong đó, là chiều cao bảo vệ (freeboard), thường lấy từ 0.3 m đến 0.5 m.

Trong đó, là chiều cao bảo vệ (freeboard), thường lấy từ 0.3 m đến 0.5 m.

- Bước 5: Tính thể tích xây dựng ():

Đây là thể tích tổng thể của công trình, được dùng để tính toán khối lượng vật liệu và chi phí xây dựng.

Tính Toán và Thiết Kế Hệ Thống Cấp Khí/Khuấy Trộn

Việc tính toán hệ thống này phụ thuộc vào phương pháp khuấy trộn đã được lựa chọn.

Trường hợp 1: Hệ thống cấp khí (Sục khí)

- Lưu lượng khí cần thiết ():

Trong đó, là cường độ sục khí cần thiết để xáo trộn hoàn toàn và ngăn ngừa điều kiện yếm khí. Giá trị này thường được lấy trong khoảng 0.01 – 0.015 m³ khí/phút trên một m³ thể tích bể (tương đương 10 – 15 L/phút.m³).

- Tính toán hệ thống phân phối khí:

- Chọn loại thiết bị phân phối (đĩa thổi khí tinh hoặc ống).

- Tính tổng số lượng thiết bị cần thiết bằng cách lấy tổng lưu lượng khí chia cho lưu lượng khí khuyến nghị của nhà sản xuất cho mỗi thiết bị (ví dụ, một đĩa thổi khí có thể có lưu lượng 200 L/phút).

- Thiết kế mạng lưới đường ống (ống chính, ống nhánh) để phân phối khí đến các thiết bị. Đường kính ống được tính toán dựa trên vận tốc khí cho phép trong ống (thường từ 10-15 m/s) để giảm thiểu tổn thất áp lực.

- Bố trí các thiết bị phân phối khí đều trên mặt đáy bể để đảm bảo không có “vùng chết” không được khuấy trộn.

- Tính toán áp lực và công suất máy thổi khí:

- Áp lực cần thiết của máy thổi khí phải thắng được tổng cột áp, bao gồm:

![]() Trong đó: là chiều sâu ngập nước của thiết bị phân phối khí (m); là tổn thất áp lực dọc đường trên đường ống; là tổn thất qua thiết bị phân phối khí; là tổn thất cục bộ (qua co, van…).

Trong đó: là chiều sâu ngập nước của thiết bị phân phối khí (m); là tổn thất áp lực dọc đường trên đường ống; là tổn thất qua thiết bị phân phối khí; là tổn thất cục bộ (qua co, van…).

-

- Công suất máy thổi khí được tính toán bằng các công thức nhiệt động lực học (công suất đoạn nhiệt hoặc đa biến) dựa trên tổng lưu lượng khí và áp lực cần thiết .

Trường hợp 2: Hệ thống khuấy trộn cơ học

- Xác định mật độ công suất khuấy: Dựa trên kinh nghiệm và khuyến nghị của nhà sản xuất, chọn mật độ công suất khuấy cần thiết (đơn vị: W/m³). Giá trị này phụ thuộc vào nồng độ TSS và đặc tính của bùn, thường nằm trong khoảng 5 – 10 W/m³ cho các ứng dụng thông thường.

- Tính tổng công suất yêu cầu ():

Lựa chọn và bố trí máy khuấy: Dựa trên tổng công suất yêu cầu, lựa chọn số lượng và công suất của từng máy khuấy chìm. Ví dụ, thay vì dùng một máy công suất lớn, có thể dùng hai hoặc nhiều máy công suất nhỏ hơn để tạo ra vùng ảnh hưởng bao phủ toàn bộ bể, loại bỏ các góc chết và tăng độ tin cậy của hệ thống (nếu một máy hỏng, các máy còn lại vẫn hoạt động).

Thiết Kế Bể Điều Hòa cho Nhà Máy Chế Biến Thực Phẩm Công Suất 500 m³/ngày

Để minh họa cho quy trình tính toán đã trình bày, phần này sẽ thực hiện một nghiên cứu tình huống chi tiết về việc thiết kế bể điều hòa cho một nhà máy chế biến thực phẩm.

Phân Tích Đặc Trưng Dòng Thải và Thiết Lập Dữ Liệu Đầu Vào

- Nguồn gốc và đặc tính: Nước thải từ các nhà máy chế biến thực phẩm (ví dụ: chế biến thủy sản, sản xuất bánh kẹo, đồ hộp) có đặc trưng chung là nồng độ các chất hữu cơ (BOD, COD), chất rắn lơ lửng (TSS), và dầu mỡ rất cao. Một đặc điểm quan trọng khác là sự biến động cực lớn của cả lưu lượng và tải lượng ô nhiễm, phụ thuộc chặt chẽ vào các ca sản xuất trong ngày và các hoạt động vệ sinh, tẩy rửa thiết bị.

- Thông số đầu vào giả định cho tình huống:

- Lưu lượng trung bình ngày: m³/ngày, tương đương m³/h.

- Phân bố lưu lượng theo giờ: Giả định nhà máy hoạt động 2 ca sản xuất chính (6h-14h và 14h-22h) và 1 ca vệ sinh (22h-6h), với lưu lượng đỉnh xảy ra vào cuối mỗi ca sản xuất và trong giai đoạn vệ sinh.

- Nồng độ ô nhiễm đầu vào (sau khi qua song chắn rác và bể tách mỡ sơ bộ): COD = 2500 mg/L; BOD5 = 1500 mg/L; TSS = 700 mg/L.

- Yêu cầu chất lượng nước đầu ra của toàn hệ thống: Phải tuân thủ QCVN 40:2011/BTNMT, cột B (giả định xả ra nguồn nước không dùng cho mục đích cấp nước sinh hoạt)

Áp Dụng Quy Trình Tính Toán Chi Tiết

Tính toán thể tích bể:

Dựa trên các thông số giả định, ta lập bảng tính toán chi tiết theo phương pháp ở mục 3.2.

Bảng 3: Bảng Tính Toán Chi Tiết Thể Tích Bể Điều Hòa cho Nghiên Cứu Tình Huống

Từ bảng trên, ta có:

- Giá trị dương lớn nhất: m³.

- Giá trị âm nhỏ nhất: m³.

Thể tích lý thuyết của bể điều hòa: m³.

Chọn hệ số an toàn do tính chất biến động cao của ngành chế biến thực phẩm. Thể tích thực tế của bể điều hòa: m³.

Tính toán kích thước bể:

- Chọn chiều sâu công tác của bể: m.

- Tính diện tích bề mặt bể: m².

- Chọn kích thước bể: Chọn chiều rộng m, suy ra chiều dài m. Để thuận tiện cho thi công, ta làm tròn kích thước bể là L x B = 10.0 m x 6.0 m.

- Diện tích thực tế: m².

- Thể tích hữu ích thực tế: m³ (đáp ứng yêu cầu 234 m³).

- Chiều cao xây dựng: m.

- Thể tích xây dựng: m³.

Lựa chọn và tính toán hệ thống khuấy trộn:

- Lập luận lựa chọn: Nước thải có nồng độ TSS cao (700 mg/L), vượt ngưỡng 500 mg/L, do đó việc sử dụng máy khuấy chìm cơ học sẽ mang lại hiệu quả năng lượng cao hơn cho việc giữ cặn lơ lửng. Tuy nhiên, nồng độ chất hữu cơ (BOD, COD) cũng rất cao, tiềm ẩn nguy cơ phát sinh mùi hôi thối nếu không có oxy. Do đó, giải pháp tối ưu là một hệ thống hybrid: sử dụng máy khuấy chìm làm lực khuấy chính và bổ sung một hệ thống sục khí công suất nhỏ để duy trì điều kiện hiếu khí tối thiểu, ngăn chặn mùi hôi.

- Tính toán khuấy trộn cơ học:

- Chọn mật độ công suất khuấy: 8 W/m³.

- Tổng công suất yêu cầu: W = 2.16 kW.

- Lựa chọn: 2 máy khuấy chìm, mỗi máy có công suất 1.5 kW, bố trí đối xứng trong bể để tạo vùng khuấy trộn hiệu quả.

- Tính toán sục khí bổ sung (kiểm soát mùi):

- Chọn cường độ sục khí tối thiểu: m³/phút.m³.

- Lưu lượng khí cần cung cấp: m³/phút = 81 m³/h.

- Lựa chọn: 1 máy thổi khí công suất phù hợp để cung cấp lưu lượng 81 m³/h tại áp suất yêu cầu (khoảng 4.5-5.0 mH2O).

Tổng Hợp Thông Số Kỹ Thuật và Bản Vẽ Minh Họa

Bảng Tổng Hợp Thông Số Thiết Kế Bể Điều Hòa: